dc1a949b-0614-484e-b4ad-9472246cdf22.jpg)

dc1a949b-0614-484e-b4ad-9472246cdf22.jpg)

关键绩效指标日常监控系统(MPS)顺利投用以来,福建古雷石化有限公司化工三部依托该系统深入推动精细生产,有效激发全员参与生产优化的积极性,为提质增效注入新动能。

聚丙烯装置:

降耗增效 生产效益多维提升

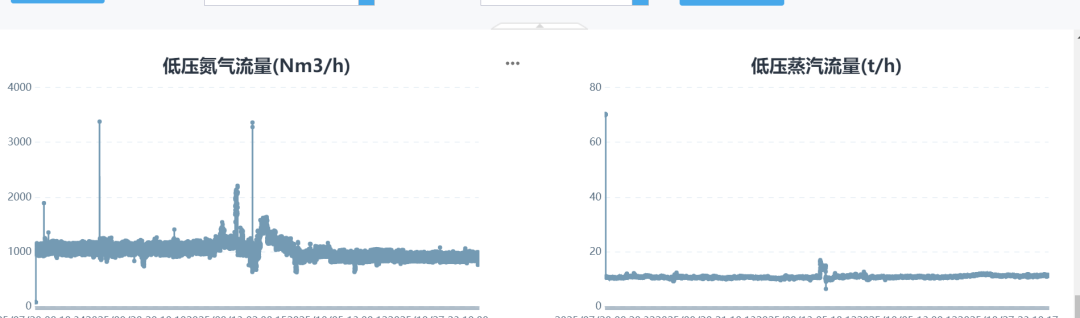

在聚丙烯(PP)装置中,该系统发挥了显著作用。面对低压蒸汽温度波动等问题,系统依托实时监测数据,指导操作人员精准调整温度及降温水用量,成功降低低压蒸汽消耗,实现能耗显著下降。内操张惠才表示:“MPS系统如同一位‘节能助手’,在保障生产平稳的同时,帮助我们有效节约了成本。”

MPS系统绘制的氮气和低压蒸汽流量趋势图

系统通过比对聚合负荷、造粒机负荷及扭矩等关键数据,使操作人员能够清晰掌握系统平衡状态。在牌号切换过程中,依据扭矩变化提前判定合格料仓切换时机,从而缩短转产时间、减少过渡料产生,实现了生产效率与经济效益同步提升。生产主管刘宝指出:“MPS系统使生产组织更加有序、高效,真正助力实现效益最大化。”

此外,系统提供的趋势分析与报警管理功能,为质量追溯与绩效核算提供了可靠依据。操作人员可通过参数趋势及时识别并处置潜在问题;报警功能则在参数异常时第一时间预警,有效提升了操作响应速度、产品收率及质量稳定性。

热塑性弹性体装置:

精细调控 突破生产运行瓶颈

在热塑性弹性体(SBS)装置中,操作人员围绕喷胶量、胶粒水浓度等核心控制点,将“极致管理”理念落实于日常操作。该系统可实时监测凝聚釜胶粒水浓度,并将胶浓值稳定控制在指标上限附近,实现精细调节——胶浓每提升0.02%,即可节约低压蒸汽50kg/h。

化工三部操作人员借助MPS系统分析指标

在牌号切换过程中,该系统发挥了关键作用。以往喷胶量提速是制约装置运行的瓶颈,每次切换均需较长时间。如今系统固化并优化喷胶提速曲线,操作人员依此进行精准调整,使喷胶达到满负荷的时间由5小时缩短至3.5小时,每次切换可多产出2吨合格产品,显著提升了装置整体运行效率与管理水平。

操作人员查看MPS系统

该系统获得了员工的广泛认可。内操包斌斌表示:“系统操作简便、数据详实,支持个性化设置,已成为工作中不可或缺的工具。”老师傅刘同同感慨:“工作十余年,MPS系统让生产更加精细,提升了工作效率,真切感受到了科技带来的变革。”

MPS系统的成功应用,彰显了其在生产优化中的重要作用,也体现了公司以数据驱动管理、以精细调控促提质增效的决心。下一步,化工三部将继续深化“极致管理”,持续优化关键环节,充分发挥MPS系统的“数字引擎”作用,在高质量发展道路上实现新突破、创造新业绩!