2932ca8a-e991-4bf3-8860-f14b5f661dfb.jpg)

2932ca8a-e991-4bf3-8860-f14b5f661dfb.jpg)

福建日报·新福建客户端10月30日讯(通讯员 陈禹 卢林/文 吕钊明/图) 近日,关键绩效指标日常监控系统(MPS)在古雷石化有限公司化工四部率先完成试点并取得良好成效,不仅为企业降本增效提供了有力支撑,也为行业内同类装置的优化管理探索了新路径。该系统通过实时数据监控、精准成本动因分析等方式,助力运行人员快速实施优化调整策略,从而提升装置关键绩效指标表现,成为公司推行极致管理、实现提质增效的“新引擎”。

▲系统界面

精准建模 夯实系统应用基础

作为试点单位,化工四部高度重视,组织骨干力量深入研讨工作方案,开展桌面推演,高效推进关键控制指标的数据收集,配合相关部门做好模型构建与优化工作。在不到一个月的时间内,环氧乙烷/乙二醇及苯乙烯两套装置分别完成建模优化等基础任务,为系统顺利投用奠定坚实基础。

其中,环氧乙烷/乙二醇装置自2025年4月9日启动建设,完成14项关键控制指标的收集与建模,并于5月15日进入试运行;苯乙烯装置紧随其后,于6月18日启动建设,7月8日完成11项关键控制指标的建模与优化,7月14日开始试运行。化工四部经理马华程表示,分部被选为试点单位,深感责任重大,团队上下一心扎实推进建设工作,充分发挥了担当协作精神。

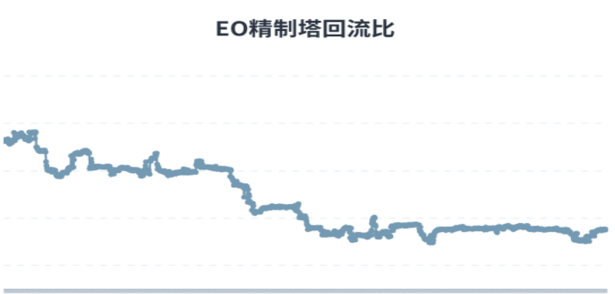

▲环氧乙烷精制塔回流比数据界面

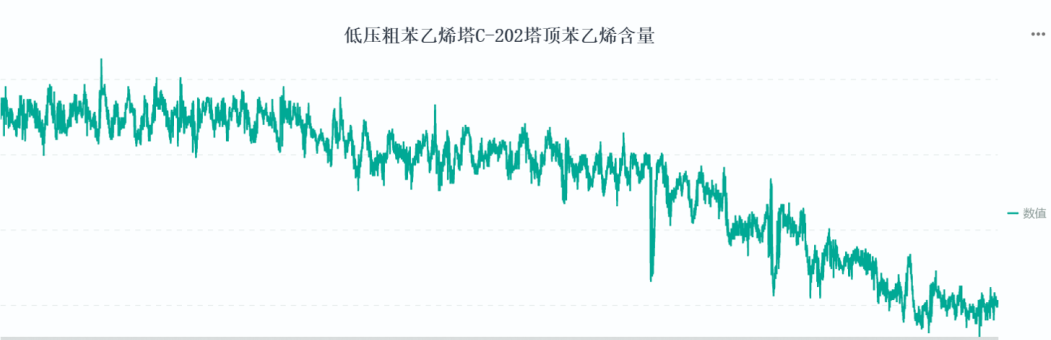

▲低压塔苯乙烯含量数据界面

精细调控 节能降耗成果突出

搭好台子,更要唱好戏。系统建成后,化工四部着力在“用好用活”上下功夫,将系统全面融入日常操作与工艺优化流程,通过对关键控制指标的精细调控,取得了显著的节能降耗成效。

环氧乙烷/乙二醇装置方面,以环氧乙烷精制塔回流比低控制为例,系统投用后每小时节约中压蒸汽约1吨,年创效达128万元。目前,该装置能耗在中石化系统内持续保持对标领先,物耗水平也较去年同期进一步降低。苯乙烯装置方面,通过优化高、低压塔苯乙烯含量控制,塔顶苯乙烯浓度由0.9%降至0.7%,年增效约639万元。即便在台风等外部因素干扰下,系统仍能稳定运行,维持最优控制水平。

▲各岗位员工使用系统

机制引领 全员参与共促优化

为实现该系统的全面落地,古雷石化将“边际效益”与“机会损失”纳入每月劳动竞赛考核体系,推动各班组主动监控关键指标与当班创效情况。该机制有效激发了化工四部员工对装置经济运行的高度关注,大家立足岗位职责,深入践行“我的岗位我负责、我的工作请放心”的理念,充分运用系统挖掘装置增效潜力。化工四部工艺工程师黄一峰介绍,截至目前,分部员工针对生产优化已提出各类建议30余项。广大员工聚力攻坚、建言献策的热情高涨,形成全员参与提质增效的良好氛围。

下一步,古雷石化将持续深化该系统在各装置的推广与应用,不断挖掘成本控制与效益提升潜力,为打造行业领先的绿色智能炼化企业持续注入新动能。